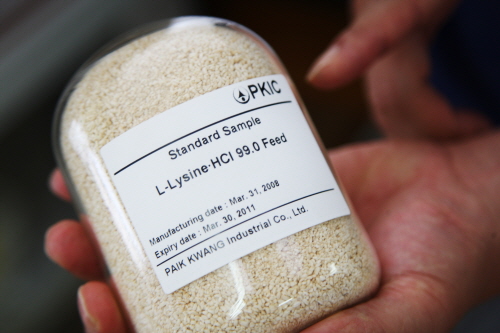

L-라이신은 사람 또는 동물에 꼭 필요한 필수아미노산이다. 음식물을 통해서 섭취를 할 수 있는 L-라이신은 주로 콩류에 함유되어 있다. 가축과 사람의 발육 촉진, 병에 대한 저항력을 강화 시키는 역할을 한다. 최근 국제 곡물값 상승으로 동물사료에 콩 대신 인공적으로 만들어진 L-라이신이 각광받고 있다.

<매일노동뉴스>는 지난달 31일 전북 군산에 위치한 백광산업 라이신공장을 찾았다. 백광산업 공장은 식용과 동물용 L-라이신을 만들고 있다.

백광산업과 바스프의 공존

오전 9시 전북 군산시 소룡동 31번지. 공장 정문에는 ‘백광산업’과 ‘바스프’(BASF), 두 개의 상호가 나란히 붙어 있다. 정문을 기준으로 오른쪽에는 바스프 비타민 공장이, 왼쪽에는 백광산업 라이신 공장이 자리잡고 있다.

독일계 바스프는 지난해 5월 현재 공장을 폐쇄했다. 100여명의 노동자도 정리해고 됐다. 군산공장은 올해초 백광산업에 매각되면서 ‘한 지붕 두 가족’이 됐다. 백광산업이 3월부터 라이신 공장을 재가동했고, 해고된 50여명의 노동자도 다시 현장으로 돌아왔다. 그리고 재가동 4개월이 지나면서 예전 활기를 되찾고 있다.

미생물을 키워 라이신을 얻다

장치산업에 속하는 라이신 공장은 자동화율이 95%를 넘는다. 서재열 생산팀 차장은 “바스프를 인수한 이후 100억원이상을 설비에 투자했다”며 “생산에서 포장까지 모든 공정이 자동화돼 있다”고 말했다.

동물성장촉진제로 쓰이는 L-라이신 생산과정은 미생물 배양→발효→수지탑(라이신 용이)→농축→건조로 구분된다.

L-라이신의 주원료는 미생물의 배설물이다. 즉, 라이신을 얻기 위해서는 눈에 보이지 않는 미생물을 ‘키워야’ 한다. 코리네박테리아의 배설물이 라이신이기 때문이다.

코리네박테리아에서 라이신을 얻기 위해서는 황설탕인 원당을 제공한다. 박테리아가 원당을 먹고 자란다. 많은 양의 라이신을 생산하기 위해서는 많은 양의 원당이 필요하다. 원당창고에는 9미터 높이로 원당이 쌓여 있었다. ‘설탕산’이다.

원당을 박테리아에 공급하는 과정 자체도 기계를 통해 이뤄진다. 원당은 일정한 온도로 녹여주는 ‘대형밥솥’을 거쳐 박테리아에게 공급된다. 건설기계인 셔블로더 (shovel loader)가 이 과정에 사용된다. 하루 300톤가량의 원당이 박테리아 생육과정에 들어간다.

코리네박테리아는 미생물실에서 배양되고 있다. 미생물실은 균주를 배양하는 곳이다. 0.5~1.5마이크로미터 크기의 박테리아는 1천배 배율의 현미경을 통해서만 볼 수 있었다. 현미경을 통해 코리네박테리아의 운동과정을 모니터하는 것이 미생물실 담당자의 역할이다.

한규호(45) 사령은 박테리아 관찰에 대부분의 근무시간을 보낸다. 박테리아의 위생관리에도 많은 신경을 쏟는다. 코리네박테리아의 종균은 미생물실에서 외부공기가 차단된 컵에서 29시간 동안 진탕을 통해 배양하는 과정을 거친다. 진탕을 거친 균주는 오염여부를 확인하기 위해 검증 과정을 밟는다.

“미생물 보모, 발효팀 노동자”

다음은 발효 과정이다. 발효실 작업장의 거대한 탱크가 뜨거운 열기를 뿜어냈다. 박테리아가 발효되는 관은 다른 균이 침입을 하지 못하게 살균하는 과정이 중요하다. 발효 탱크는 130도가 넘는 고온 스팀을 이용해 소독한다. 소독을 거친 발효탱크는 미생물액들이 파도를 치고 있었다. 박테리아균과 원당이 섞여 발효되는 과정이었다.

발효탱크 소독과 발효상태를 점검하는 것이 발효팀의 역할이다. 발효팀은 균주가 발효과정에서 필요한 원당을 공급해 준다. 밸브를 열고 닫아 원당을 공급하는 일이 반복된다. 원당과 균이 들어갈 수 있게 관을 교체하는 일도 기계조작으로 이뤄진다.

입사 4개월의 신입사원 오승환(27)씨는 연신 발효탱크 유리창을 통해 미생물의 상태를 관찰했다. 연속공정의 긴장감은 신입사원에게 한 순간의 실수도 허락하지 않는다. 연속공정 과정에서 오염사고가 발생할 경우 지금까지 배양된 박테리아균은 모두 폐기처분 된다. 때문에 오씨는 각 탱크를 돌아다니며 꼼꼼히 체크한다.

발효팀 노동자들은 항상 탱크 안의 ‘거품’을 확인한다. 거품이 많이 일어나면 박테리아가 밥을 잘 먹고 있다는 뜻이다. 거품은 발효 탱크 위쪽에 위치한 작은 창을 통해 볼 수 있다. 거품은 전라도 사투리로 ‘뻐꿈’이다. 라이신공장에서는 거품 대신에 뻐꿈이라는 말이 통용된다.

다른 용어들도 마찬가지로 지역 사투리의 영향을 받는다. 다른 지역에서 왔거나 상대적으로 젊은 사람들에게는 사투리를 익혀야 한다.

오씨 역시 사투리를 알아듣기가 쉽지는 않았다. 더구나 인수인계장에 쓰여 있는 밸브를 잠갔다는 사투리인 ‘맥꾸라 쳤다’는 그를 곤혹스럽게 했다.

70~80도 오르내리는 스팀에 화상 입기도

백광산업 라이신공장도 대형 장치산업의 특징이 그대로 나타난다. 일반적인 제조업처럼 컨베이어벨트를 멈추고 따로 휴식시간을 가질 수 없다. 기계를 잠시 멈추게 된다면 ‘키우고’있는 미생물이 금방 반응을 보이기 때문이다.

육체적인 피로도보다는 정신적인 면에서 피로도를 많이 느낀다. 24시간 가동되는 라이신공장은 4조3교대로 돌아간다. 아침반과 저녁반, 야간반으로 나뉜다. 5일 근무하고 2일을 쉰다.

노동자들은 마치 아이를 키우듯이 산성농도(PH)를 보면서 미생물이 보이는 반응을 세세하게 관찰하면서 적절한 조치를 취한다. 미생물이 배가 고프면 산성농도는 올라간다.

70~80도로 내뿜는 스팀의 열 때문에 간혹 손이나 팔뚝에 화상을 입기도 한다. 입사 4개월을 갓 넘긴 오씨는 팔과 손등에 화상을 입었다. 최근 시간계산을 잘못해 스팀이 미처 빠지지 않은 탱크를 열었기 때문이다.

오씨는 팔과 손의 화상이 오히려 다행이라고 말했다. “문을 여는 순간 스팀이 눈앞으로 뿜어져 나왔어요. 공정에 익숙하지 않아서죠. 다행히 손으로 막았지만 아찔했죠.”

작업자에게 위험한 스팀이지만 발효공정에서는 필수요소다. 미생물을 관리하는 곳이기에 발효과정에서 다른 균의 침입을 막아준다. 균이 오염되면 모든 과정을 다시 거쳐야 한다.

균이 오염되면 발효팀 노동자들도 이중고를 겪는다. 오염된 발효관의 모든 균은 폐수처리 한다. 비용의 문제를 뛰어 넘는다. 폐수처리하는 동안 공장가동이 중지되기 때문이다.

라이신공장에는 “귀신보다 무서운 것이 바로 오염”이라는 말이 통용된다. 오씨는 “거의 모든 공정이 자동화되어 있다고 해도 기계를 다 믿을 수는 없다”며 “일일이 눈으로 확인해 봐야 한다”고 말했다.

“20%의 라이신을 잡아라”

발효공정을 거쳐 수지탑과 농축공정으로 자리를 이동했다. “이제부터 라이신의 형태가 서서히 나타나기 시작해요. 바로 이 공정에서 라이신과 물을 따로 분리하는 것이죠.”

수지탑 공정은 박테리아가 생산한 라이신을 기타 물질로부터 분리시켜 내는 공정을 말한다. 수지탑에 투입돼는 양이온 교환수지가 결정적인 역할을 한다. 양이온 교환수지는 라이신과 다른 물질을 분리 또는 걸러주는 일종의 '필터'라고 볼 수 있다. 동시에 수지탑에 4~5% 정도의 암모니아수가 투입된다. 이렇게 되면 라이신은 다른 물질과 구분되는 것이다. 전체 액 중에서 20%가 라이신이다.

수지탑과 농축공정은 두 명이 한 개조로 일한다. 황상종(35)씨가 라이신을 잡아내는 수지탑공정을, 하태주(34)씨가 농축공정을 담당하고 있다.

수지탑이 비추는 폐쇄회로(CCTV)를 보고 있던 황상종 씨가 바쁘게 수지탑으로 나갔다. 라이신이 용이(다른 물질과 라이신이 분리되는 것)가 잘 되었는지 확인하기 위해서 샘플액을 채취해야 한다. 라이신 공장 전체적으로도 가장 노동자들의 활동량이 가장 많은 공정이라고 했다. 1시간에 한번 샘플을 연구실에 가져가야 한다.

건조실은 세탁기 탈수기와 같은 원리로 고속으로 회전하면서 건조되는 과정을 거쳤다. 건조기가 쉼 없이 돌아간다. 건조실 역시 건조되는 전 과정을 폐쇄회로에서 확인할 수 있다. 회전이 잘 되는 지를 확인하고 사각지대에 있는 부분을 주기적으로 확인하는 작업이 진행된다.

건조실에서 일하는 한광석(32)씨는 바스프 출신이었는데 백광산업으로 매각된 후 해고됐다. 잠시 음향설계 일을 했다. 8개월 가량 다른 일을 하던 한씨는 백광산업의 요청으로 다시 라이신공장으로 돌아왔다. 정리해고 이전에는 발효공정에서 일을 했지만, 복직 이후에는 건조장으로 작업장을 옮겼다.

“발효실보다 건조장에서 일하면 덥거나 다칠 일은 작아요. 단지 옷이 더러워지니까 자주 빨래를 해야 하는 게 문제에요.”

그렇다고 건조장이 한가한 곳은 아니다. 생산량의 증가로 바쁜 일과는 마찬가지였다. 기자의 질문에도 폐쇄회로에서 시선을 떼지 못했다.

포장은 사내도급 업체가

건조된 라이신은 컨베이어벨트를 따라 건물 밖에 있는 포장공정으로 이동한다. 건조가 끝나면 라인을 따라 라이신이 각각 25킬로그램과 800킬로그램으로 포장된다. 포장되는 과정도 90% 이상이 자동화 되어 있다. 광양항과 부산항 등을 이용해 전세계로 수출되는 라이신이 이곳에서 최종 과정을 거치는 것이다.

포장에 채워진 라이신은 컨베이어벨트를 따라 5미터정도 이동하면서 무게검사와 금속탐지기를 거쳐 생산품을 파렛트에 1톤씩 적재한다.

이 과정에서 무게 기준에 맞지 않는 생산품을 몇몇 노동자들이 다시 한 곳에 정리하는 일을 담당하고 있다. 회사는 현재 마지막 포장 부문과 열교환계 부문 등에 대해 하청을 주어 운영하고 있다. 포장 부문(10명)에서 일하는 대부분의 사람들은 예전 바스프공장에서 일하던 정규직이 다수를 차지한다. 바스프 시절에는 포장부문 노동자도 정규직이었다.

라이신공장 건조장에서 20년을 넘게 일했다는 올해 58세의 한 하청노동자는 “바스프시절과는 많이 비교되지만, 먹고 살려면 어쩔 수 없지 않느냐”고 반문했다.

적은 인원에 업무는 가중

백광산업 라이신공장은 바스프시절보다 적은 인원으로 가동된다. 백광산업은 라이신공장을 자산인수방식으로 인수하면서 생산설비 자동화와 함께 생산인원을 줄였다. 백광산업 라이신공장의 생산량은 3월 가동 이후 급증하고 있다. 첫 가동을 시작한 3월에 730톤을 생산하고 4월에는 4천500톤에 이어 6월에는 생산량이 6천500톤에 달했다.

또한 제품의 질적 향상을 위해 전 직원(정규직 기준) 76명 중 55명이 예전 바스프 공장에서 일하던 노동자다. 하지만 자동화로 생산인원은 바스프때 보다 자연히 줄었다. 발효팀의 경우 바스프 시절 40~50명이던 인원이 지금은 20여명으로 줄었다.

반대로 생산량은 계속해서 증가하고 있다. 생산량의 증가로 발효공정과 건조공정의 노동자들의 업무가 가중되고 있다. 발효팀에서 일하는 한 노동자는 “인원이 예전보다 많이 줄었다”며 “생산량은 늘어가고 인원은 그대로여서 과부하가 걸리는 일이 있다”고 말했다.

조계환 백광산업노조 위원장은 “추가 고용없이 현재의 노동강도만을 높인다면 자칫 산재사고로 이어질 수 있다”며 “자동화 시스템을 강화 시키거나 인원보충은 노조가 나서 풀어야할 문제”라고 말했다.

백광산업 라이신 공장의 76명의 노동자 중 50여명이 예전 바스프공장에서 일했던 노동자들이다. 그들은 9개월간 운행을 멈춰 있던 설비를 재가동시키기 위해 험한 일을 자처했다. 곳곳에 부식되어 있는 것을 교체하고, 오염되어 있는 발효관을 소독했다. 공구가 없어 협력사들에게 부탁해 스패너 하나까지 빌려서 정상화 시켰다.

4월에 첫 생산보다 현재의 생산량은 10배를 넘었다. 백광산업 관계자는 높은 생산량 증가에 대해서는 외국의 관련업계에서도 백광산업 라이신 공장의 생산품에 대해 관심을 보이고 있다고 전했다.

공장가동에는 노동자들의 산고가 컸다. “공장을 정상 가동하기 위해 혼이 빠져라 일했어요. 숟가락을 놓고 있다가 이곳으로 다시 돌아오기까지 힘든 것이 있었어요. 하지만 이제 정상으로 오르고 있는 만큼 지금부터가 시작이죠.”

공장 재가동의 한 주역으로는 손 꼽히는 황의경(50)씨. 황씨는 바스프 라이신공장에서 일하다가 8개월 동안 일손을 놓고 있다가 올해 1월 다시 돌아왔다.

8개월간 멈춰 있었던 공장 설비들은 그의 손길을 기다리고 있었기에 가만히 있을 수만은 없었다. 고장난 자동포장기계 수리에서부터 공장주변 정리까지 그의 손이 닿지 않은 곳이 없을 정도다.

황씨는 생산을 시작하는 버튼이 눌려지기까지 그 밑에서 수많은 백광산업 라이신 공장 노동자들이 고생했음을 잊지 말아야한다고 강조했다. “아침 저녁으로 출근하고 온 몸이 떨어져 나가는 추위를 이겨 냈죠. 기계가 고쳐지고 10개월 만에 생산된 라이신을 보니 눈물이 왈칵 쏟아 질 것 같았습니다.”

정영현 수습기자

<매일노동뉴스> 2008년 8월 4일