자동차의 성능을 결정하는 요소는 다양하다. 자동차가 ‘얼마나 빨리 달리나’, ‘연비가 얼마나 좋은가’ 만큼이나 중요한 것은 ‘얼마나 잘 서느냐’다. 자동차의 제동 성능이 안전성과 직결되기 때문이다. 실제로 미국·유럽의 자동차 전문지들은 해마다 전세계 자동차를 대상으로 제동 성능을 측정해 순위를 매기고 있다.

이런 까닭에 자동차 브레이크 핵심부품인 마찰재는 ‘검은 예술(black art)’로 불린다. 마찰재는 말 그대로 마찰을 견디는 재료로, 브레이크의 안락함과 안정성이 모두 요구되는 부품이다. 자전거 브레이크를 밟을 때 바퀴를 잡아주는 듯한 고무로 된 부분을 떠올리면 된다. 자동차의 마찰재 재료는 흑연·고무 분말을 비롯해 많게는 수십 가지에 달하고, 제품개발에 오랜 시간과 경험이 필요하다.

<매일노동뉴스>는 지난 16일 자동차 브레이크 마찰재 생산업체인 새론오토모티브(주)를 찾았다. 새론오토모티브는 상신브레이크·한국배랄 등과 함께 국내 브레이크 마찰재 3대 기업으로 꼽힌다. 지난 89년 설립돼 현재 충남 천안시 병천면 가전리에 8만2천645제곱미터(2만5천평) 규모의 공장을 가동하고 있다. 생산직(205명)과 관리사무직을 합해 353명이 일하고 있다. 새론오토모티브노조(위원장 장재성)는 한국노총 금속노련 소속 사업장으로 250명의 직원이 노조에 가입하고 있다.

‘며느리도 모르는’ 원료와 원료혼합

새론오토모티브의 주력 생산품은 자동차 디스크패드와 브레이크 라이닝 등 마찰재다. 분말야금인 소결제품 생산량 30%를 제외하면 전체 생산량의 70%를 마찰재 제품이 차지하고 있다. 새론오토모티브의 생산공정은 디스크 패드공정·브레이크 라이닝공정·소결재 생산공정으로 나뉜다.

기자는 이 가운데 자동차 앞바퀴의 제동장치로 많이 사용되는 디스크 패드공정과 뒷바퀴에 쓰는 브레이크 라이닝공정을 체험했다. 두 공정은 '원료혼합→열성형→연마→선별·포장'의 과정을 거친다. 첫 단계인 ‘원료혼합’은 금속원료·유기원료·무기원료·첨가재를 적당한 비율로 섞는 공정이다. 자동차 종류에 따라 많게는 수십 사지의 원료를 넣기도 하고, 섞는 비율도 천차만별이다.

혼합공정에서 일하는 노동자들은 주야맞교대(1조 3명)로 일한다. 어떤 원료를 쓰고, 어떤 비율로 혼합하는지는 알 수 없다. 기업기밀에 속하기 때문이다. 원료에도 예컨대 ‘DB000’ 식의 번호만 적혀 있다. 노란색 포대에 담긴 재료가 무엇인지 궁금했다. 옆에 있던 노동자에게 물었다.

“케브라라고 하는 제품이에요. 방탄조끼나 고탄력스타킹을 만들 때 씁니다. 미국 듀폰사로부터 전량을 수입하고 있어요. 이런 신소재를 많게는 수십 개를 적당량으로 섞어야 공정이 시작됩니다. 이런 것도 다 기밀이라 원래는 말씀드리면 안 되는데….”

배합을 마친 원료를 장갑을 끼지 않은 채로 원료를 만지려던 기자를 한 직원이 손사래를 치며 막아섰다. 맨손으로 만졌다가는 피부병에 걸리기 십상이란다. 또 다른 노동자는 “내성이 생긴 사람들만 하는 일”이라며 “흩날리는 재료들이 작업복에 쉽게 묻기 때문에 여기서 일하는 직원들을 위한 전용샤워장이 따로 있다”고 말했다.

직원들은 환율변동과 국제 원자재가격 상승으로 인해 걱정이 이만저만이 아니었다. 마찰재에 들어가는 원자재 대부분을 수입하고 있기 때문이다. 새론오토모티브의 원재료 구입처는 일본의 니신보(Nisshinbo Industries)와 미국 듀폰(Dupont) 등이다.

“2분 안에 끝내야 합니다”

원료혼합 다음 공정인 열성형 과정부터 본격적으로 기자가 투입됐다. 이 공정은 '백 플레이트'라고 불리는 철판과 열처리를 마친 혼합된 마찰재 원료를 수톤에 달하는 압력으로 붙이는 과정이다.

박윤재(32)씨는 6년 동안 이 공정에서만 일한 베테랑이다. 프레스 기계의 뚜껑이 열리자, 마치 ‘붕어빵을 만드는 기계’ 같은 금형이 기자의 눈에 들어왔다. 원료를 틀에 넣고 백 플레이트를 위에 올려놓았다. 기자가 하나씩 마찰재를 틀 안에 넣자, 답답해하던 박씨가 시범을 보였다. 4∼5개의 마찰재를 양손에 잡고 순식간에 틀 안에 넣는다.

“아직 열처리가 다 안 끝나서 마찰재가 쉽게 부서져요. 그리고 이거 2분 안에 끝내야 합니다. 그렇게 굼뜨게 했다가는 금형 한 판에 들어가는 20여개의 제품이 모두 불량납니다. 대부분 품질검사 과정에서 잡아내지만, 혹시라도 못 잡아내 자동차에 그냥 장착이라도 되면 큰일나는 거죠.”

박씨가 뚜껑을 닫고 버튼을 누르자 거대한 프레스 기계가 압력을 가했다. 2분 뒤 섭씨 100도까지 달궈진 제품을 손으로 꺼낸 뒤 ‘노트’라는 쇠철판에 차곡차곡 쌓았다. 박씨는 "노트에 열성형을 마친 제품이 올라가는 소리만 듣고도 불량인지 아닌지 감을 잡는다"고 했다. 6년을 넘게 일했기에 가능한 일이다. 그는 “오래된 기계가 몸에 맞지 않아 허리를 숙이고 일하니 허리와 무릎이 자주 아프다”고 말했다.

색깔 입히고, 갈고 닦고…

원료혼합과 예비성형, 열처리 과정을 둘러본 뒤 소결제품 생산공정을 둘러보는 데만 두 시간이 훌쩍 지났다. 이어 10분 간의 휴식시간. 직원들은 노조 사무실이나 자신이 맡은 공정 바로 옆에서 휴식을 취했다.

회사 직원 가운데 대부분은 89년 회사 설립 당시 입사했다고 한다. 생산직 직원들 가운데 30대 후반도 많고, 직원 평균 나이도 40대 중반을 넘지 않는다. 휴식시간의 화제는 다음날(17일) 회사 옆에 위치한 한국기술교육대학교에 열릴 체육대회였다. 새론오토모티브는 지난해 매출액에서 한국배랄과 상신브레이크를 제치고 업계 1위를 차지했지만, 올해는 그 자리를 한국배랄에 내어줬다.

“내일 체육대회에서 상신브레이크, 한국배랄하고 체육대회를 합니다. 경쟁업체 간 체육대회인만큼 꼭 1등할 생각입니다.”

꿀맛 같은 휴식시간이 끝나고 다시 공정이 시작됐다. 열성형을 마친 디스크 패드는 쇠틀로 만들어진 노트에 차곡차곡 쌓인다. 제품들은 모두 자연 건조된다. 다음은 도장공정이다. 담당 직원들이 호스에서 나오는 도료로 제품에 색깔을 입히고, 자동차 종류에 따라 색깔을 맞춘다. 소비자들의 기호가 다양한 만큼이나 색깔도 다양해졌다.

“검정색이 강해보이잖아요. 그런데색깔도 파란색·밤색·하얀색 등 다양해졌어요. 원청이 설계 과정에서 정한 색깔과 두께를 정확히 맞춰서 색깔을 입혀야하죠.”

색깔을 입힌 디스크 패드는 연마 공정으로 넘어간다. 연마 공정은 새론오토모티브의 특허기술로 만들어진 약 10여미터의 컨베이어벨트를 타고 이뤄진다. 모든 공정은 기계로 진행되지만, 제품마다 다른 연마의 정도를 제어하는 일은 사람이 한다.

연마 과정 중 마찰재에 쇠심을 박는 작업도 함께 진행된다. 쇠심은 마찰이 심해지면 자동차 디스크부분과 부딪혀 소리를 낸다. 마찰재의 마모 정도를 알려주는 역할을 하는 것이다.

모든 공정을 마치면, 제품의 깨짐·녹·찍힘 등 이상 유무를 검사하고 포장에 들어간다. 대여섯 명의 직원들이 수십 개의 형광등 아래에서 불량품을 걸러낸다.

완제품들은 바로 옆 저장창고로 보내진다. 한 직원은 “부품업체들은 자체적인 생산계획을 세우기가 힘들다”며 “우리도 제품개발을 위한 시간이 필요한데, 원청에서 그런 것을 감안하지 않기 때문에 물량을 대기에도 바쁘다”고 말했다.

새론오토모티브 생산공장은 하루 평균 20.5시간 동안 돌아간다. 1년에 6천150시간, 약 300일 가동되는 셈이다. 한 노조 관계자가 모든 공정을 체험하고 나오는 기자에게 이렇게 말했다.

“3대 업체들이 비슷한 기술력과 경쟁력을 보유하고 있어요. 평균 94점과 95점을 받는 업체들이죠. 이런 상황에서 업체 간의 경쟁은 상상을 초월할 수밖에 없어요. 원청업체 사람들이 낙하산으로 내려오거나, 부품업체들의 로비 등은 업계에서 공공연한 비밀에 속합니다. 기술력을 위해 노력한 만큼 정당한 대우를 받았으면 좋겠습니다.”

|

|

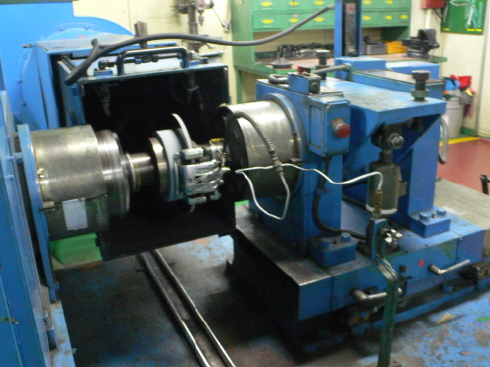

새론오토모티브 제품개발부에 들어서면 ‘다이나모’라는 기계가 가장 먼저 눈에 띈다. 일종의 자동차 축소판으로, 많게는 6시간 동안 쉬지 않고 디스크 패드나 브레이크 라이닝을 넣고 돌린다. 마찰재는 완성차의 무게·크기·브레이크시스템의 성능·바퀴 크기·배기량·출력·기후조건 등에 따라 특성이 다른 제품을 써야 한다. 이를 위해 다양한 조건에서 실험을 실시해 10개월 이상의 테스트를 거친 이후에야 각각에 적합한 마찰재를 만들 수 있다.

제품개발부에는 ‘실차’라는 부서가 있다. 이 부서 직원 14명이 하는 일은 독특하다. 자동차를 타고 하루에 많게는 서울과 부산을 두 번 왕복한다. 렌트카를 이용하거나 임직원 차를 이용하기도 한다.

“차들 겉으로 봐선 멀쩡해도 속은 다 엉망이죠. 보통사람들 1년 타면 1만킬로미터라고 하던데 실차 열흘을 하고 나면 1만킬로를 훌쩍 넘거든요.”

이들의 실험은 그저 서울과 부산을 왕복하는 작업에 그치지 않는다.

"지리산 노고단에서 브레이크를 밟으면서 내려옵니다. 위험하지만, 브레이크 제품의 성능을 시험하기 위해서는 그렇게 해야 합니다. 브레이크를 밟을 때 나는 소리를 듣기 위해 음악을 틀 수도 없어요.”

품질관리부서에서 일하는 정길수(36)씨. 그의 아내는 금속노조 경남제약지회 부지회장인 남은주(34)씨다. 남편은 한국노총 금속노련 소속이고, 아내는 민주노총 금속노조 사업장 소속이다.

“99년에 지역에서 노래패 활동을 배우러 갔을 때 만났어요. 새론오토모티브노조가 신생노조였기 때문에 노동가요와 율동을 배우러 갔다가 자연스럽게 친해졌죠.”

경남제약은 지난해 12월31일 지회장 등 5명을 징계해고했다. 당시 해고자는 지회장·부지회장 2명·쟁의부장·조직부장 등 4명이다. 정씨의 아내 남은주씨도 해고됐다. 지난달 충남지방노동위원회는 경남제약지회의 부당해고·부당징계 구제신청을 받아들였다. 하지만 중노위 재심과 법정소송까지 갈 것을 생각하면 복직의 길은 아직도 멀게만 느껴진다.

지역에서 이른바 ‘강단’으로 통하는 아내 남씨지만, 투쟁이 오래가면서 남편에게 하소연을 하기도 한다고 했다.

“정말 힘들어할 땐 왜 그때 날 말리지 않았냐고 하더군요. 그래서 내가 더 열심히 일할 테니 기왕 시작한 투쟁, 끝을 봐야하지 않겠냐고 말했죠.”

<매일노동뉴스> 2008년 5월 19일